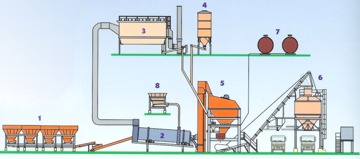

IMPIANTO PER LA PRODUZIONE DI CONGLOMERATI BITUMINOSI

Nell’impianto di produzione, del tipo discontinuo, il processo produttivo è completamente automatico.

Nell’impianto di produzione, del tipo discontinuo, il processo produttivo è completamente automatico.

Cuore dell’impianto discontinuo è la torre di mescolazione: gli aggregati caldi ed essiccati raggiungono la sommità della torre per mezzo di un elevatore a tazze posto all’uscita dell’essiccatore.

In questa parte dell’impianto di produzione la movimentazione degli aggregati avviene per gravità e si possono individuare tre zone differenziabili sia per funzione che per caratteristiche di funzionamento. Il ciclo, che ha carattere continuo per le operazioni di vagliatura e riempimento delle tramogge sottostanti, diventa discontinuo nelle fasi successive.

Le fasi del processo partono con la selezione degli aggregati caldi per mezzo del vaglio vibrante.

Ogni tramoggia ha nella parte inferiore un’apertura per il prelievo delle campionature.

Passando alla fase successiva del ciclo produttivo la macchina provvede alla pesatura dei tre elementi primari: aggregati, filler, bitume; essa avviene in tre diverse pese attrezzate ciascuna con celle elettroniche.

Il ciclo di produzione prevede che gli aggregati entrino per primi nel mescolatore. In seguito ed in sequenza con calcolati ritardi, entrano il bitume, eventuali additivi ed il filler.

La relazione tra i tempi del ciclo di mescolazione e le quantità d’elementi immessi determinano la produttività dell’impianto.

Il conglomerato scaricato dal mescolatore è poi avviato al silo di deposito.

Tutte le fasi sopraelencate avvengono con materiali secchi, i quali nel movimento possono dare luogo a formazione di polveri. Allo scopo d’evitare inquinamento, tutte le parti d’impianto che contengono aggregati sono ermeticamente chiuse verso l’esterno e poste in depressione da un apposito aspiratore.

La macchina è dotata di silo per lo stoccaggio del prodotto finito: esso è una tramoggia di forma tronco conica, a piramide rovesciata, totalmente coibentata; nel lato superiore, ha un’apertura adatta al carico del prodotto mentre, nella parte inferiore è posizionata una portina che, riscaldata elettricamente e comandata da un cilindro pneumatico, permette lo scarico.

L’alimentazione avviene per gravità e quindi senza alcuna necessità di trasferimento con mezzi meccanici. Il trasporto del prodotto finito avviene per mezzo di una navetta automatica motorizzata che scorre su rotaie orizzontali.

La macchina è in grado di lavorare e produrre con la presenza di un solo addetto, oltre al manovratore della pala meccanica che carica i predosatori.

La cabina è il luogo di lavoro dell’operatore e si trova in posizione strategica rispetto all’impianto. In questa unità ci sono tutte le apparecchiature di comando e controllo che concorrono al funzionamento dell’impianto.

Dalla sua postazione l’operatore può, per mezzo delle strumentazioni in suo possesso, impostare tutte le grandezze fisiche necessarie al processo produttivo e determinare: ritmo di produzione, quantità e qualità di prodotto, temperatura finale degli aggregati, ecc. Definiti ed impostati i parametri di produzione, l’operatore assume solo una funzione di controllo.

L’impianto ha una produzione media annua di circa 100.000 t.

Tale impianto, costruito nel rispetto di tutte le normative vigenti in materia è localizzato nel Comune di Città di Castello in loc. Lerchi all’interno di un’area di proprietà della ditta Saica s.r.l.

Esso è dotato di una barriera naturale (costituita da un argine in terra) per l’abbattimento degli impatti che potrebbero derivare dall’esercizio di tale impianto; In prossimità dell’impianto, è presente un piazzale di stoccaggio materiali (sia di lavorazione che da recuperare); tale piazzale è in conglomerato bituminoso in modo da ottenere una superficie impermeabile, nel rispetto della normativa vigente in materia.

Per quanto concerne i dispositivi di sicurezza tale impianto è stato progettato e costruito con criteri di ultima generazione, è completamente realizzato secondo la normativa vigente e dotato di tutti i dispositivi di sicurezza necessari ad evitare i pericoli che potessero insorgere nell’esercizio dell’attività.

È previsto inoltre, nell’area oggetto d’intervento, la presenza continua di un idoneo mezzo adibito, mediante autocisterna, all’irrorazione, ove si rendesse necessario, di acqua nebulizzata o spruzzata in modo da contenere le eventuali emissioni di polveri dovute alla presenza di cumuli nell’area di stoccaggio dei materiali.

La gran parte delle lavorazione per la produzione dei conglomerati bituminosi viene effettuata per mezzo di un impianto a ciclo chiuso completamente automatizzato e governato da una centrale di comando posta ad immediato ridosso dell’impianto stesso.

La gran parte delle lavorazione per la produzione dei conglomerati bituminosi viene effettuata per mezzo di un impianto a ciclo chiuso completamente automatizzato e governato da una centrale di comando posta ad immediato ridosso dell’impianto stesso.

L’impianto è completamente circondato da passerelle e ripiani per consentire l’ispezione e la manutenzione delle singole parti che lo compongono.

Le unità produttive occupano superfici ampie per le necessità di effettuare lo stoccaggio degli inerti e di disporre di estesi spazi interni per la movimentazione e il carico delle materie prime, per lo scarico del prodotto finito nonché per l’allocazione dell’impianto di produzione e del silo di stoccaggio.

Allo scopo d’evitare inquinamento, tutte le parti d’impianto che contengono aggregati sono ermeticamente chiuse verso l’esterno e poste in depressione da un apposito aspiratore, ad esclusione del silo del prodotto finito.Il processo di produzione di conglomerato bituminoso comprende diverse fasi di lavoro indicate nello schema a blocchi indicato in figura e di seguito riassunte e schematizzate:

FASE 1 – TRATTAMENTO DEGLI INERTI

Nell’impianto di produzione del conglomerato bituminoso le materie prime e i materiali di recupero per il ciclo di produzione vengono stoccate, mediante stoccaggio differenziato, in apposite aree interne all’impianto stesso.

Su tale piazzale, solitamente interdetto ai non addetti ai lavori, operano delle pale meccaniche che portano gli inerti alle tramogge di carico. Ogni tramoggia contiene una granulometria diversa ed inoltre è presente una tramoggia per materiali riciclati.

Al di sotto della serie di tramogge è posto un dosatore che, variando gli spillamenti, produce una miscela che abbia le caratteristiche desiderate.

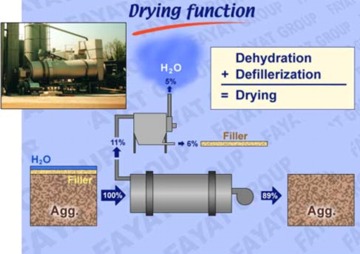

Da qui vengono trasportate a mezzo di nastri trasportatori ad un essiccatore ovvero un forno a tamburo.

Tale forno è costituito da un cilindro d’acciaio rotante, dotato di palettatura interna, che solleva il materiale e lo riscalda fino ad eliminare l’acqua in eccesso.

Il bruciatore di tale tamburo essiccatore (emissione E1) utilizza combustibile nafta/metano, la nafta contiene una percentuale di zolfo molto inferiore al 4% (limite superiore), la sua potenzialità massima è di 10.046 KW pari a circa 9.000.000 Kcal/h.; normalmente a regime il bruciatore lavora al 50% della potenzialità massima; peraltro in situazioni di materiali asciutti e quindi nella maggior parte del periodo produttivo, in quanto nei periodi di pioggia e maltempo l’attività si ferma, esso può scendere a regime al di sotto del 50%.

Dopo il preliminare trattamento di riscaldamento ed essiccamento nel quale si raggiungono temperature di 140-160°C, i materiali passano, mediante un elevatore a caldo, nella parte più alta della torre di mescolamento.

Qui gli aggregati caldi sono sottoposti ad un ulteriore vaglio di controllo e separazione delle pezzature ottenute.

Ciò si ottiene attraverso l’impiego di macchine di diversa tipologia: vagli piani, costituiti da una o più lamiere forate e sovrapposte, collocate su un telaio e messe in vibrazione.

I materiali così ottenuti vengono poi stoccati in una serie di tramogge da cui, attraverso spillamenti successivi, vengono dosati i quantitativi per le singole pezzature di controllata granulometria, destinate alla miscelazione con il bitume.

Nei casi in cui si richiede un prodotto finale con un aspetto molto liscio e materiale non poroso possono essere aggiunti anche dei filler (inerti con una granulometria inferiore ai 0,0075 mm) di recupero o minerali.

Solitamente questa fase del ciclo produttivo richiede la presenza di non più di una persona addetta alla movimentazione della pala meccanica.

Tutte le altre operazioni condotte in tale fase vengono, infatti, eseguite in modo meccanizzato e controllato da una cabina centralizzata.

FASE 2 – PROCESSO DEI FILLER

Il filler può essere di recupero o minerale. Se di recupero proviene dai filtri dei fumi e dallo sgrossatore; se minerale viene acquistato già selezionato dalla cava di provenienza. Il filler è fondamentale per creare dei conglomerati che abbia un effetto finale molto compatto, non poroso e superficialmente molto regolare. Le polveri vengono trattenute dalle maniche in tessuto e, recuperate tramite coclee, vengono reimmesse nel ciclo di produzione.

Il silo di stoccaggio del filler è dotato di filtro a maniche per l’abbattimento delle polveri e quindi non sono presenti emissioni in atmosfera.

Tutte le operazioni riguardanti il filler sono controllate dalla cabina centrale dallo stesso operatore che controlla le altre fasi.

FASE 3 – STOCCAGGIO DEL BITUME

Il bitume, trasportato in stato semisolido da autocisterne, è stoccato in serbatoi metallici posti in aree ben delimitate.

I serbatoi sono coibentati con lane di roccia ad alta densità e rivestite con un mantello di alluminio; inoltre sono predisposte con lo scarico di fondo per il collegamento in serie di più cisterne tra loro.

Sono poi previste le prese per effettuare il carico, il prelievo e la circolazione per mezzo di una pompa ad ingranaggi riscaldata.

Il bitume viene riscaldato a 130-150°C dalla caldaia oleotermica (emissione E2) alimentata con gasolio combustibile che contiene una percentuale di zolfo compreso tra 0,05 e 0,20%, la sua potenzialità massima è di circa 200.000 Kcal/h.

Successivamente viene mantenuto a temperatura costante con fluido diatermico per omogeneizzarne la composizione.

Tramite una pompa volumetrica viene poi inviato e dosato nel mescolatore.

Tutto il ciclo dei bitumi è controllato dalla cabina centrale da dove vengono controllate anche le altre fasi.

FASE 4 – MESCOLAMENTO DEGLI INERTI CON IL BITUME

Il bitume e gli inerti pretrattati sono miscelati in appositi mescolatori costituiti generalmente da vasche con il fondo apribile per lo scarico del materiale impastato.

La miscelazione si ottiene per l’azione di alberi paralleli rotanti (30-80 giri/min) muniti di palette o braccia.

Le pareti interne del miscelatore, come pure i componenti rotanti, sono di acciaio al manganese dovendo resistere alla violenta azione dell’usura causata dal mescolamento.

I miscelatori consentono di ottenere, quale prodotto finito, un impasto omogeneo: il conglomerato bituminoso. Quest’ultimo fuoriesce dalla zona di mescolamento mediante un apposito convogliatore, può essere trasportato alle tramogge di carico e quindi direttamente agli automezzi, oppure inviato ad un silo per lo stoccaggio provvisorio.

L’intero processo viene normalmente governato dalla centrale di comando completamente automatizzata: esso non richiede, pertanto, la presenza di altri operatori.

Il ciclo produttivo descritto è sinteticamente schematizzato nel diagramma di flusso di figura seguente:

Il vaglio, le tramogge dei materiali vagliati, le apparecchiature di dosaggio ponderale di aggregati, filler e bitume e la parte superiore del mescolatore sono chiusi per evitare dispersione delle polveri ed inoltre vengono opportunamente depolverati.

I vapori distillati di bitume condensano nel filtro, si mescolano con le polveri sulle maniche e vengono reimmessi nel ciclo produttivo.

FASE 5 – PRODUZIONE CONGLOMERATO BITUMINOSO

Il cumulo di conglomerato bituminoso viene insilato e predisposto per il trasporto. Essendo il miscelatore più basso del silo il conglomerato bituminoso viene trasportato da una benna traslante.

L’operatore è sempre quello posto in cabina centrale che è addetto anche al controllo delle altre fasi dell’impianto.

Anche la fase di caricamento su camion è completamente automatizzata.L’alimentazione dell’impianto di produzione di conglomerato bituminoso mediante energia elettrica è autoprodotta tramite un gruppo elettrogeno (emissione E3) alimentato da gasolio che contiene una percentuale di zolfo compreso tra 0,05 e 0,20%.

Tale gruppo elettrogeno ha una potenza massima di 260 KW.

La nuova generazione di cilindri essiccatori realizza la migliore sintesi, allo stato dell’arte, tra le due maggiori esigenze degli utilizzatori: risparmio energetico e rispetto dell’ambiente.

La nuova generazione di cilindri essiccatori realizza la migliore sintesi, allo stato dell’arte, tra le due maggiori esigenze degli utilizzatori: risparmio energetico e rispetto dell’ambiente.

I bruciatori di alta qualità, alimentati anche a gas naturale o GPL, e l’accurata progettazione meccanica, basata su attenti studi fisici, assicura la perfetta combustione e l’efficiente scambio termico: i gas in uscita sono più puliti e sempre alla giusta temperatura, consentendo di effettuare l’abbattimento delle polveri con sistemi ad alta efficienza. Questi componenti sono sottoposti, per la loro funzione, a severissime condizioni d’impiego. I cilindri essiccatori garantiscono una insuperabile economia di produzione nella massima tranquillità.

Negli impianti a ciclo discontinuo la precisione dei predosaggi ottimizza il consumo energetico e consente la massima produzione oraria.

I predosatori – alimentatori serie VI (Variazione Individuale della portata) sono progettati e costruiti nella logica di fornire in ogni condizione la massima precisione di dosaggio.

La qualità dei materiali e della componentistica, l’accurata lavorazione, la robustezza, la particolare costruzione del gruppo estrattore, assicurano la continuità delle prestazioni nel tempo ed in ogni situazione con una manutenzione molto ridotta e semplificata.

La qualità dei fumi emessi da un impianto per conglomerati bituminosi è sempre più un elemento essenziale per garantirne prestazioni durevoli ottimali e osservare le normative di tutela ambientale.

Il filtro a maniche “a monte” controlla i prodotti della combustione e del riscaldamento, “a valle” la depolverizzazione.

Esso è dotato inoltre di dispositivi di controllo e di sicurezza.

La combinazione e le caratteristiche del tessuto e l’entità della superficie filtrante consente di ottenere livelli di polveri residue inferiori a quelli imposti dalle normative vigenti più severe.

SISTEMI DI GESTIONE

SISTEMI DI GESTIONE

L’impianto è dotato di un software che permette una sicura gestione automatica di un impianto.

Tale software gira su un personal computer commerciale interconnesso all’impianto tramite un PLC situato all’interno di un quadro ed è tecnicamente capace di controllare, gestire e operare su tutte le fasi di produzione del conglomerato

SILOS DI DEPOSITO

Il silo, posto a lato del gruppo mescolatore, è ad intelaiatura smontabile a 1 scomparto

della capacità 20 m3

CARATTERISTICHE PRINCIPALI

La tramoggia è provvista di indicatori di livello alto e contabenne a predeterminazione collegati ad allarme acustico.

Nella parte inferiore è presente una portina di scarico opportunamente realizzata per ottenere un rapido e razionale carico degli autocarri.

L’apertura delle portine di scarico è telecomandata dalla cabina e da terra.