Posta nella frazione di Lerchi a Città di Castello (PG) in una posizione strategica dal punto di vista logistico perché al confine tra Umbria, Toscana ed Emilia Romagna ed inoltre anche a ridosso del futuro incrocio fra la E45 e la futura E78 che unirà Grosseto a Fano, Saicambiente s.r.l. svolge attività di estrazione, frantumazione inerti, rigenerazione materiale da demolizione e costruzione , recupero materiali speciali e non pericolosi.

L’impianto copre un ciclo completo di frantumazione, prevagliatura, vagliatura, separazione dei rifiuti di natura sia metallica che organica e di tutti i materiali cosiddetti “leggeri” come plastiche e derivati dalla lavorazione del legno

L’ancoraggio e la stabilità dei gruppi impiantistici è garantita mediante opportuni presidi di fondazione in conglomerato cementizio armato.

Per evitare espulsioni violente di materiali dalla fase di frantumazione sono presenti ostacoli di plastica pesante basculanti che riducono l’energia cinetica dei corpi.

In caso di mal funzionamento dell’impianto è previsto un meccanismo di arresto generale e totale, da attivare anche in presenza di addetti in fase di controllo dei vari macchinari.

In attuazione dei riferimenti normativi fissati dal D.M. del Ministero dell’Ambiente del 05.02.1998 (Individuazione dei rifiuti non pericolosi sottoposti alle procedure semplificate di recupero ai sensi degli articoli 31 e 33 del Decreto Legislativo 5 febbraio 1997 N. 22) Allegato 1 – Sub allegato 1 – Paragrafo 7 – Punto 7.1.3 l’attività di recupero di rifiuti inerti per la produzione di materie prime secondarie per l’edilizia avviene mediante “fasi meccaniche tecnologicamente interconnesse di macinazione, vagliatura, selezione granulometrica e selezione della frazione metallica e delle frazioni indesiderate per l’ottenimento di frazioni inerti di natura lapidea a granulometria idonea e selezionata conforme a quanto previsto in allegato 3 al succitato decreto e con caratteristiche di cui alle norme CNR-UNI 10006”.

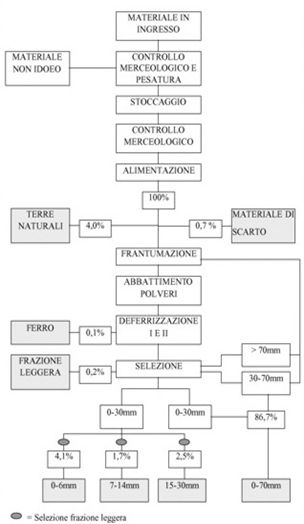

L’impiantistica per il riciclaggio ed il recupero dei rifiuti inerti è conformata in modo da garantire la sequenzialità delle fasi riportate nella figura (schema a blocchi).

In tale unità i materiali vengono ridotti volumetricamente da un frantoio a mascelle gestito da sistemi idraulici automatici.

Essa è composta da un gruppo cingolato di frantumazione completamente autonomo e idraulico, completo di impianto d’abbattimento polveri a nebulizzazione d’acqua e impianto per la separazione dei materiali ferrosi.

Tale Gruppo cingolato, con un normale motore endotermico a gasolio (motore diesel 6 cilindri)

Potenza KW 168, (emissione E1) è alimentato con gasolio combustibile che contiene una percentuale di zolfo compreso tra 0,05 e 0,20%.

Tale attività è ad inquinamento poco significativo ai sensi del D.P.R. 25/07/91 punto 21.

Tale unità è adibita alla fornitura di energia elettrica per la movimentazione dei nastri trasportatori e dei gruppi di deferrizzazione, depolverizzazione, vagliatura e selezione.

Tale unità, con un normale motore endotermico a gasolio (emissione E2), è alimentato con gasolio combustibile che contiene una percentuale di zolfo compreso tra 0,05 e 0,20.

Tale attività è ad inquinamento poco significativo ai sensi del D.P.R. 25/07/91 punto 21.

Tutte le unità impiantistiche, presso le quali è prevista l’eventuale produzione di polveri, sono dotate di adeguati sistemi di abbattimento (ugelli nebulizzatori) tali da garantire il rispetto delle norme vigenti in materia di immissioni in atmosfera e il recupero delle polveri stesse.

All’uscita del gruppo di frantumazione è previsto un sistema di abbattimento definito di umidificazione del materiale mediante ugelli nebulizzatori.

La separazione della frazione metallica avviene mediante deferrizzatore magnetico a nastro, attraverso il quale passa tutto il materiale inerte disgregato, con l’allontanamento del materiale ferroso. Per una più spinta deferrizzazione è presente un secondo apposito nastro in posizione successiva.

Tale unità è composta da un gruppo cingolato di vagliatura completamente autonomo e idraulico, completo di impianto d’abbattimento polveri a nebulizzazione d’acqua.

Il materiale, ridotto granulometricamente e privato della frazione ferrosa eventualmente presente, è depurato dalle frazioni leggere indesiderate e selezionato granulometricamente.

Tale fase può eseguirsi contestualmente mediante il passaggio attraverso uno o più vagli in grado di garantire vari assortimenti.

Tale Gruppo cingolato, con un normale motore endotermico a gasolio (motore diesel 4 cilindri)

Potenza KW 86 (emissione E3), è alimentato con gasolio combustibile che contiene una percentuale di zolfo compreso tra 0,05 e 0,20%.

Tale attività è ad inquinamento poco significativo ai sensi del D.P.R. 25/07/91 punto 21.

All’interno del cantiere ci sono più cumuli di materiale in arrivo che dopo il controllo qualità vengono stoccati con una logica ben precisa che permette di attingere indifferentemente dall’uno o dall’altro e comporre una miscela funzionale e idonea al prodotto richiesto e nel rispetto delle Norme UNI.

Il passaggio successivo al primo controllo qualità è la frantumazione.

Per questa fase logorante e delicata un alimentatore a piastre snodate consente (grazie alla tramoggia di carico) la premiscelazione del materiale e soprattutto si caratterizza per un’alimentazione continua e costante senza pericolo di “impaccamenti” tipici dell’alimentatore vibrante.

Successivamente un vaglio sgrossatore a masse vincolate a 2 piani libera perfettamente il materiale da frantumare da tutti i “fini” (a scelta 0-20 00-70) i quali se con caratteristiche troppo terrose vengono messi a cumulo da un nastro laterale, se invece dotati di buone caratteristiche da “leganti” vengono reimmessi da un nastro reversibile sul nastro principale di messa a cumulo del misto frantumato.

I blocchi che non sono passati al prevaglio vengono ridotti volumetricamente da un frantoio a mascelle gestito da sistemi idraulici automatici che controllano sia la pezzatura del materiale in uscita, sia la presenza di corpi infrantumabili all’interno dei blocchi permettendone l’espulsione immediata senza intervento alcuno da parte dell’operatore; in più il sofisticato circuito elettroidraulico dialoga in tempo reale con l’alimentatore fermandolo e riattivandolo in funzione della quantità e della resistenza del materiale all’interno della camera di frantumazione, evitando così intasamenti o intervalli non produttivi della macchina.

Il gruppo cingolato di frantumazione completamente autonomo e idraulico è dotato di un frantoio a mascelle completamente imbullonato, completo di impianto d’abbattimento polveri e impianto per la separazione dei materiali ferrosi che agisce sul materiale frantumato liberandolo dalle “impurità” ferromagnetiche prima che venga messo a cumulo da un nastro trasportatore.

La macchina è dotata di impianto deferrizzatore anche sul nastro di messa a cumulo, che permette il recupero anche dei frammenti più piccoli di materiali metallici, con positiva ed evidente ripercussione sulla qualità ecologica e strutturale del riciclato.

Le due pezzature minori classificate possono andare direttamente a cumulo, con una grande capacità di stoccaggio data da un nastro carrellato brandeggiante, oppure essere immesse nel ciclo produttivo del gruppo cingolato di vagliatura, caratterizzato da 2 piani vaglianti ad inclinazione variabile, 3 nastri di messa a cumulo e griglia vibrante ad inclinazione variabile.

Il materiale di maggior pezzatura detto “fuori vaglio”, all’interno del quale sono presenti impurità residue di natura quasi esclusivamente legnosa e vegetale, o comunque caratterizzate da peso specifico inferiore a quello dell’inerte, viene convogliato da un nastro trasportatore verso una vasca di pulizia pietrisco che sfruttando il diverso peso specifico dei materiali separa appunto il pietrisco dal rifiuto organico e leggero.

Anche tale elemento è completamente autonomo e idraulico; come i gruppi cingolati di frantumazione è richiudibile idraulicamente in sagoma di trasporto ed è operativo in pochi minuti.

Il materiale viene prevagliato dalla griglia vibrante, quello con pezzatura inferiore a 130 mm viene convogliato da un nastro estrattore sul nastro d’alimentazione che lo scarica sul primo piano del vaglio; l’inclinazione di questo può essere cambiata a seconda della natura del materiale e in funzione del prodotto finito che si vuole ottenere.

Successivamente alla frantumazione un nastro carrellato brandeggiante, manda il misto frantumato direttamente a cumulo oppure su un’unità di vagliatura, vaglio con due piani vaglianti, che permette la classificazione del materiale su tre pezzature, il quale è comandabile idraulicamente dallo stesso gruppo cingolato di frantumazione di cui sfrutta la potenza idraulica con un semplice collegamento a innesti rapidi.

L’impianto è abbastanza automatizzato, sia per la manutenzione sia per i controlli che vengono effettuati.

È sufficiente un operatore per controllare sia il materiale in arrivo, per la qualità del materiale conferito, sia per una primissima differenziazione con l’escavatore (prenderne una parte piuttosto che un’altra per la miscelazione tra le varie tipologie), mentre se il materiale da trattare è di origine esclusivamente di scavo, è sufficiente una sola persona per la movimentazione del materiale gestibile anche con l’ ausilio della sola pala gommata.

Il numero di tipologie di materiale conferito è davvero grande però è preso in carico solo il materiale da riutilizzare o conferire ad altri;

i materiali recuperati e non utilizzati vengono stoccati, ma si tratta dell’ 1% del totale, e conferiti ad aziende autorizzate.

Infatti i materiali non recuperabili mediante l’impianto sono di piccola entità.

Per quanto riguarda la richiesta di materiale inerte, data la mancanza di disponibilità di materiale vergine sul nostro territorio, in generale ha un buon mercato, soprattutto nel settore stradale.